点击回放

开发理念和技术团队

系统集成

结构仿真热仿真

试制能力

产线设计

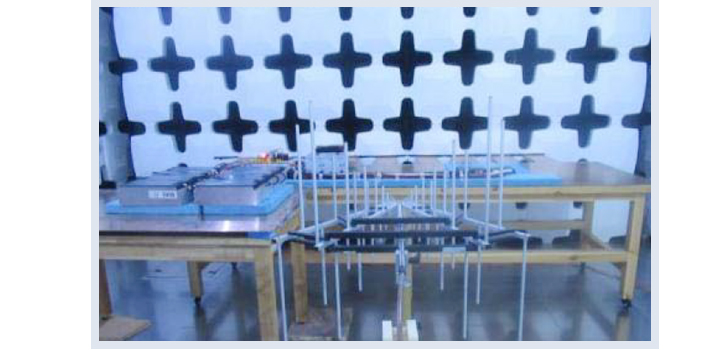

测试能力

生产能力

目前技术团队在编人员44名,占公司总人数27.7%,其中博士2人,硕士9人本科25人分别从事新产品设计和新技术开发、材料分析评价、模拟仿真分析评价、新工艺工装开发、产品试制及评价、性能测试和分析、企业规范的制定和修订、专利的跟踪和申请等工作。

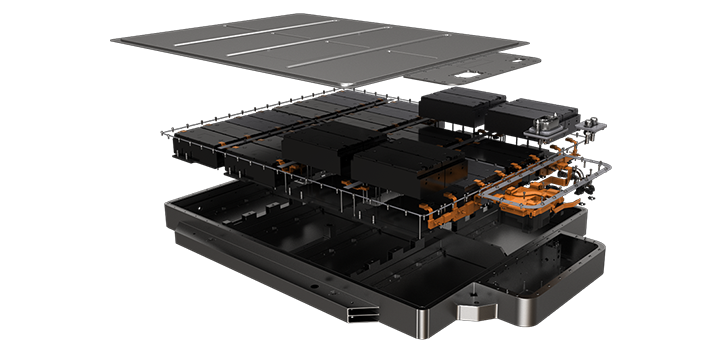

轻量化结构方案,能量密度可达160wh/kg-185wh/kg

严苛的企业标准,确保设计方案安全可靠

多配置的成熟方案,大大减少开发周期

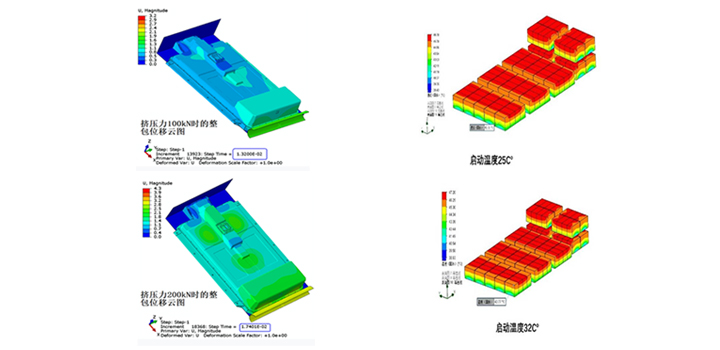

仿真分析在产品设计初期阶段,对电池包进行全方位的刚度、强度、疲劳耐久分析,提高结构设计合理性及可靠性,减少试验次数及费用,有效缩短产品整体开发周期。

热仿真技术不仅为电池热管理系统的性能评价提供依据,还能通过参数化建模对系统参数进行快速优化,让热管理系统设计参数、散热性能与电池系统的运行工况良好匹配。

同吉林大学汽车工程学院签订战略协议,在仿真领域共用研究仿真方法。

公司专门成立试制车间,配置了相应的试制线、工具、人员,所有的人员均要经过专门的培训,合格后才能上岗作业。试制车间目前配备了全套试制设备和小MES系统,对试制过程中的关键参数进行系统记录,确保信息的可追溯性。

公司根据客户需求和自身多个项目的实际经验,可快速规划从零件装配到性能检测等一整套先进的自动化、柔性化产线。

生产全过程采用先进、智能的制造管理系统(MES)进行生产数据的信息化管理,做到设备自动化、管理智能化。

强强联合的自动化、智能化生产提高了产品的一致性,可靠性以及产能。

我司的性能测试实验室覆盖了行业标准及GB/T31467.3-2015、GB/T314862015等国标要求的有关电性能测试的所有项目,配备了电芯、模组及电池包充放电机和高低温交变湿热箱、水冷机等设备。可独立完成电池包的尺寸电性能等项目的测试。除此之外还有天汽研,中认英泰,苏试,长菱,普瑞赛思等外部检测资源。并且预计2019年10月通过CNAS实验室认证。

PACK的装配工艺其实是有点类似传统燃油汽车的发动机装配工艺。通过螺栓、螺帽、扎带、卡箍、线束抛钉等连接件将五大系统连接到一起,构成-一个总成。

开发理念

产品系列

功能安全

硬件平台

软件平台

执行标准

测试验证能力

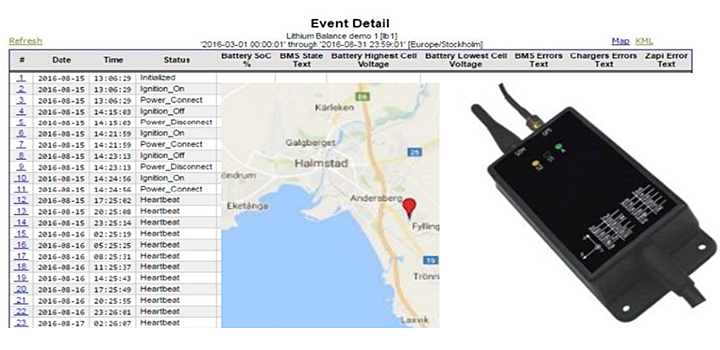

大数据

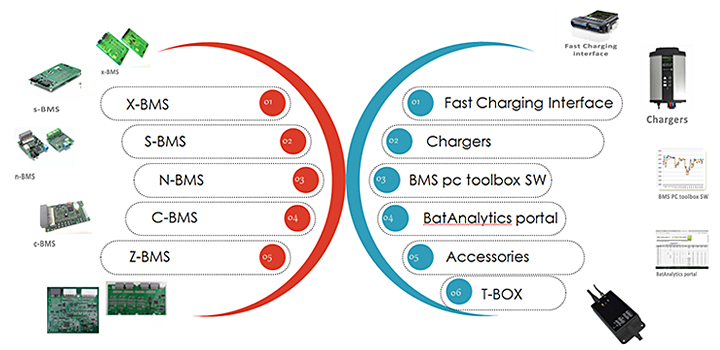

在纯电动汽车锂离子电池系统中,BMS通过控制策略与算法调整电芯的容量及工作温度,使电芯处于适宜的工作状态,确保电池的安全性,有较好的一致性,提升可用容量,延长使用寿命。

从电池系统及BMS开发、运行使用、到梯次利用,在每一环节我们都有完整的解决方案,以产品核心技术、远程诊断及大数据平台作为支撑,已经打造了一个动力电池全生命周期的管理体系,我们不只是BMS供应商,更是动力电池系统全生命周期的全套服务商,为天更蓝,水更绿奉献自己的力量。

成熟的软硬件开发平台,冗余的系统设计,资深的团队, 先进的开发和测试工具链,汽车级元器件选型,IATF16949 质量管理体系,1800h可靠性测试超过50余项的EMC,电气,环境适应性等国际测试标准

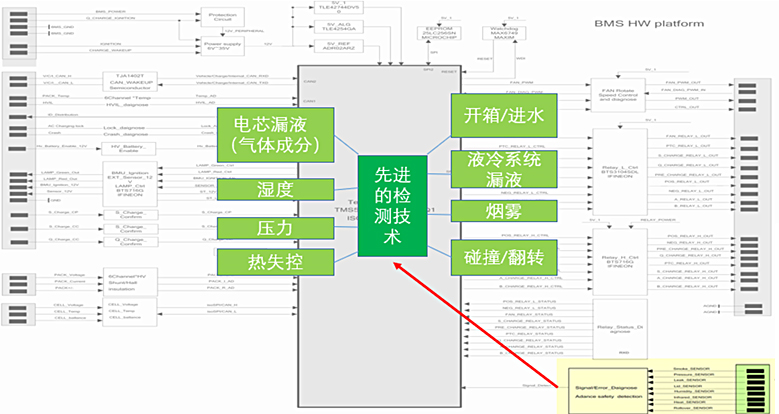

按照ISO26262 ASILC的要求来打造,能够解除客户对安全性的担忧,满足绝对大多数整车厂客户对功能安全的需求。

成熟的平台化硬件,先进的检测技术,全功能的故障诊断,兼容多个国家的充电标准,可根据客户需求,进行快速匹配。

平台化的软件,可根据客户需求随时配置,开发周期短成本低,兼容性好

功能安全标准:ISO 26262

开发体系/流程标准:①、ASPICE 3.0 ②、ISO 26262

汽车电子开发标准:①、AUTOSAR 4.0 ②、OSEK ③、MISRA C

④、UDS ISO14229⑤、标定XCP/CCP ⑥、标定数据库 ASAP2

测试标准:①、ISO ②、SAE ③、GMW ④、CISPR

质量管理标准:①、IATF16949

硬件测试功能测试:上下电时序,模块功能验证,故障模拟,信号质量测试分析等

可靠性测试:部分电性能测试,高低温试验,元件、PCBA加速老化试验,绝缘耐压测试

HIL(硬件在环测试):可进行极限或危险条件下的ECU测试,而不会对人员或车辆造成危害等

其它:SOC算法的验证,参数标定/优化,客户不良返件的分析等

远程诊断与大数据中心可以实时监测动力电池的使用情况,将动力电池的参数、状态及诊断信号灯等BMS的运行数据与电芯数据传到后台,以此来对电池系统进行监测、预警,一旦车辆出现故障,可根据数据做充分的分析,大大缩短了售后维护的时间,提升客户的用车体验,并节约成本。

此外,随着动力电池梯次利用需求不断增加,基于大数据平台建立电池梯次利用评价体系,建立了数据分析和评价模型,通过对动力电池历史使用大数据的挖掘和分析,快速判断电池的健康状态对梯次利用电池进行分类,综合考虑多个维度给动力电池打分,供客户做出使用决策

开发理念和设计团队

负极技术

补锂技术

试制能力

测试能力

电池设计及开发;美国硅谷团队:从事电池开发设计10年以上,由8名美国博士及多名测试生产人员组成。

电池中试制造;嘉兴CDC团队:从事电芯试制10年以上,由12名试制经验丰富的制造团队组成。

电芯全性能测试;同时在嘉兴,常熟,美国3个实验室同时开始测试共同确认实验结果

理念:专注于前沿技术,开发全球先进的电芯及工艺

满足300Wh/Kg高能量密度,比电芯的大规模商业化生产独有的负极粘结剂、高硅负极对应的电解液配方

先进的补锂技术和补锂设备,以匹配硅负极技术,解决了首次库伦效率过低的问题

具备小批量电池试制能力,可以试制10Ah,21Ah,50Ah多种规格的软包电芯。为美国电芯设计开发团队方案提供验证

具备电池全性能测试,可以对电池性能进行全方位评价